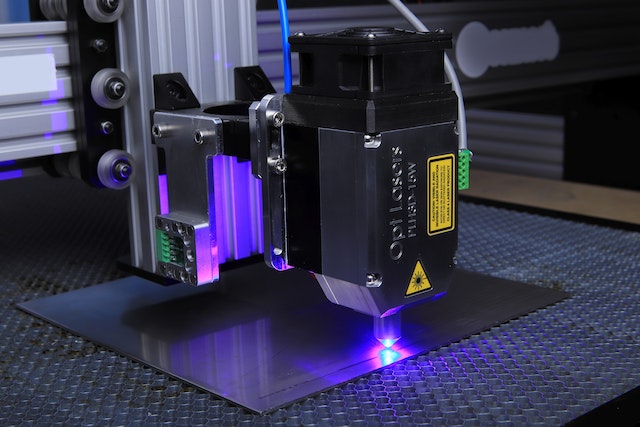

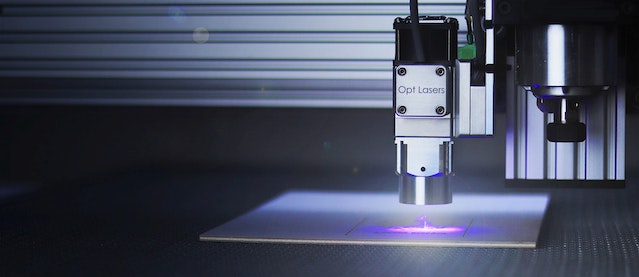

Przecinarka precyzyjna – cięcie rur

W przypadku punktów styku o dużej powierzchni należy zastosować bardziej miękkie spoiwo. Zapewnia to również wybijanie zużytych ziaren ściernych. Ten typ dobrze nadaje się również do materiałów wrażliwych na ciepło. W przypadku mniejszych powierzchni styku odpowiedni jest twardszy i bardziej stabilny materiał koła. Służą one również do cięcia rur i profili. Zaletą jest to, że ma mniejszy kontakt z przedmiotem obrabianym, ponieważ grubość ścianki jest zwykle niewielka.

Cięcie na mokro

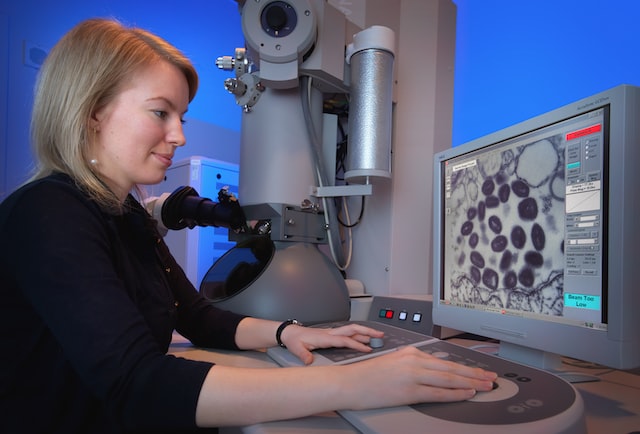

Cięcie ścierne na mokro jest najodpowiedniejszą metodą cięcia materiałograficznego, ponieważ wprowadza najmniejsze uszkodzenia w stosunku do czasu poświęconego na ten proces. Cięcie ścierne na mokro wykorzystuje tarczę tnącą, składającą się z materiału ściernego i spoiwa. Ciecz chłodząca przepłukuje tarczę, aby uniknąć uszkodzenia próbki przez ciepło tarcia. Chłodziwo usuwa również zanieczyszczenia z obszaru cięcia. Odwiedź stronę: https://metalografia-pik.pl/przecinarka-metalograficzna/.

Połączenie maszyny tnącej, narzędzi mocujących, tarczy tnącej, płynu chłodzącego oraz zestawu parametrów, w tym trybu cięcia, prędkości posuwu i prędkości obrotowej, określa jakość cięcia. Przewodnik po wyborze tych punktów znajduje się poniżej.

Wybierz przecinarkę

Rozmiar przedmiotu obrabianego określa rozmiar przecinarki, ponieważ element powinien pasować do komory cięcia, a średnica tarczy tnącej jest wystarczająco duża, aby przeciąć element. Przesuwanie przedmiotu obrabianego lub tarczy tnącej w trzech kierunkach w maszynie (x, y, z) może być predefiniowane w oprogramowaniu przecinarki automatycznej lub wykonywane przez operatora w przecinarce ręcznej .

Przecinarki będą oferować różne możliwości wyboru trybów cięcia, które mogą rozszerzyć rozmiar i zakres materiału obrabianego przedmiotu. Precyzja cięcia, możliwość trafienia w określoną linię cięcia, np. w pobliżu badanego obszaru, jest również definiowana przez sprzęt. Precyzyjne przecinarki mogą pozycjonować obrabiany przedmiot z dokładnością do kilku mikronów.

Głównym celem jest zamocowanie przedmiotu obrabianego podczas operacji cięcia. Zadanie to można rozwiązać na różne sposoby i ma ono bardzo istotny wpływ na jakość cięcia. Na czas całego procesu cięcia duży wpływ ma wybór mocowania, ponieważ rozwiązanie obejmujące jedną lub więcej operacji mocowania/zdejmowania może być bardzo czasochłonne.